Bryggeriets energicentral viktig för både klimat och företag

Oljeeldning har bytts mot träpellets och spillvärme tas numera tillvara med ett lokalt fjärrvärmenät. Den nya energicentralen på Kopparbergs bryggeri är en smart investering – både miljömässigt och bolagsstrategiskt.

Sidan senast uppdaterad: 25 juni 2018– Vi hade funderat på en ny energilösning i flera år. Under tiden försökte vi få vårt gamla energisystem att hänga med så gott det gick. Men vi insåg att vi behövde ta ett större grepp. Dessutom hade vi en ambition att växla ut oljan, säger Fredrik Karlsson, produktionschef vid Kopparbergs bryggeri.

Helhetslösning tar tillvara värme och kyla

Ett första steg var att kartlägga bryggeriets energibehov. För att producera öl och cider krävs både värme och kyla – men på olika platser och vid olika tidpunkter. Värme används bland annat för pastörisering och rengöring av processutrustning; kyla behövs för att kontrollera jäsning och för att dryckerna kan tappas upp utan att skumma.

– Vi började lägga ett pussel ... det är inte ofta man behöver investera i både värme och kyla samtidigt. Strategin var att vi inte ville installera mer effekt än vi verkligen behöver, säger Fredrik Karlsson.

Inledningsvis övervägde företaget olika punktinsatser, men snart fastnade man för en helhetslösning. Genom att bygga ett internt fjärrvärmesystem kunde processens olika flöden av värme användas bättre. Numera används värmeöverskott från kylanläggningen som energikälla för flera steg i tillverkningen, men också för att producera varmvatten och värma upp lokaler.

– Tack vare att vi återvinner värmeöverskottet kunde vi hålla nere den installerade effekten på den nya träeldade pannan, säger Fredrik Karlsson.

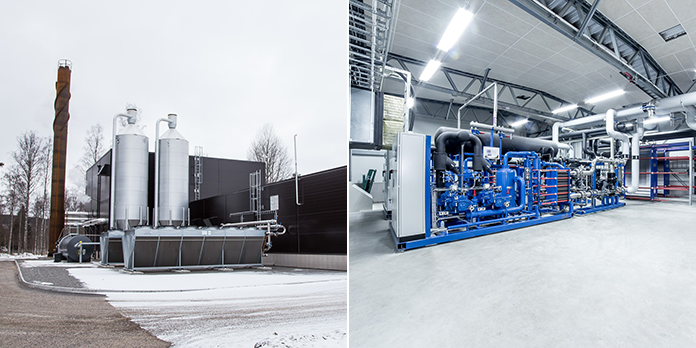

Ny energicentral förbinds med bryggeriet

2016 togs energicentralen i drift, en helt ny byggnad på femhundra kvadratmeter. Den rymmer en ny panna för träpellets (3 MW), en ny kylanläggning (1 MW) samt en ny tryckluftscentral (30 kubikmeter per minut). En 300 meter lång kulvert förbinder energicentralen med bryggeriet i ett internt fjärrvärmenät – här finns ledningar nedgrävda för såväl återvunnen värme som ånga, kyla och luft.

Den totala investeringen landade på cirka 50 miljoner kronor, varav 6,9 miljoner kronor var ett stöd från Klimatklivet. Stödet var avgörande för att åstadkomma en bra helhetslösning, konstaterar Fredrik Karlsson.

– Den nya energicentralen innebar att vi kunde konvertera från olja till träpellets. Men det innebar också en energibesparing, med lite längre pay off-tid. Den delen av investeringen hade inte varit möjlig att genomföra utan stödet från Naturvårdsverket.

Klimatnytta och energieffektivisering säkrar produktion

Åtgärderna innebär att företaget har minskat sina klimatpåverkande utsläpp med motsvarande 3 000 ton koldioxid per år. Det inkluderar även effekten av att köldmediet i den gamla kylanläggningen, den klimatpåverkande gasen HFC, har kunnat ersättas.

Bryggeriets energianvändning har samtidigt minskat med ungefär 20 procent. Inköpet av el har minskat med 400 MWh per år. Dessutom medför valet av pelletsleverantör ytterligare energibesparingar, framhåller Fredrik Karlsson. När Falu Energi & Vatten framställer träpellets produceras även el.

– Projektet innebär därmed att tillgänglig grön el på marknaden ökar med sammanlagt 1 200 MWh, inklusive den besparing av elenergi som sker i vår anläggning.

Den nya energicentralen är en investering i ökad hållbarhet, inte bara miljömässigt, utan även för företaget på sikt, säger Fredrik Karlsson.

– Investeringen har en strategisk betydelse för Kopparbergs Bryggeri. Den säkrar produktionen för framtiden och gör det möjligt att fortsätta expandera verksamheten.